Fresh Water Generator (FWG) di Kapal

Penyediaan air tawar di atas kapal sangat besar manfaatnya antara lain untuk kebutuhan awak kapal, juga sebagai penunjang operasional kapal,misalnya sebagai pendingin mesin induk, pendingin mesin bantu,dan untuk pembersihan tangki ( Tank Cleaning ) serta kegiatan lain diatas kapal.

Pada umumnya kebutuhan air tawar di penuhi oleh supply dari darat, dan tentunya hal ini memerlukan biaya yang cukup besar untuk bunker air tawar dan juga memerlukan waktu yang cukup lama. Bilamana kapal akan berlayar jauh dan membutuhkan waktu yang lama maka kapal tersebut harus menampung air tawar dalam jumlah yang sangat besar.

Hal ini jelas dapat mengurangi jumlah muatan yang diangkut oleh kapal. Selain itu juga mempunyai resiko yang cukup besar apabila dalam pelayaran, air tawar habis. Maka dari itu untuk kapal-kapal sekarang pada umumnya untuk memenuhi kebutuhan air tawar di atas kapal perlu adanya pesawat yang dapat mengolah air laut menjadi air tawar.

Cara Kerja Fresh water generator

Fresh water generator, merupakan salah satu pesawat bantu yang memiliki peran yang sangat penting di atas kapal, Hal ini disebabkan karena dengan menggunanaka FWG (Fresh water generator) kita dapat menghasilkan air tawar yang dapat digunakan untuk minum, memasak, mencuci dan bahkan menjalankan mesin penting lainnya yang menggunakan air tawar sebagai media pendingin di atas kapal.

Pada Fresh Water Generator (FWG) Air tawar umumnya dihasilkan menggunakan metode atau cara evaporasi. Jadi air tawar tersebut dihasilkan karna penguapan air laut dengan menggunakan panas dari salah satu sumber panas FWG.

Umumnya sumber panas yang tersedia berasal dari air pemanas jaket mesin utama kapal, yang berfungsi untuk mendinginkan komponen utama mesin induk seperti kepala silinder,liner dll Suhu yang dihasilkan oleh jacket water tersebut sekitar 70 derajat Celcius. Akan Tetapi pada suhu ini penguapan air tidak maksimal, seperti yang kita ketahui bahwa sanya penguapan air terjadi pada suhu 100 derajat celcius di bawah tekanan atmosfer.

Jadi baginilah cara menghasilkan air bersih di suhu 70 derajat kita harus mengurangi tekanan atmosfer, yang dilakukan dengan cara menciptakan vakum di dalam ruang di mana penguapan air laut tersebuat berlangsung. Akibat dari vakum tersebut adalah pendinginan dari air laut akan menguap pada suhu yang lebih rendah, Uap Air akan didinginkan dan dikumpulkan kemudian dipindahkan ke dalam tangki penampungan.

Saat ini kebanyakan Kapal menggunakan metode,

Reverse Osmosis yaitu metode yang digunakan di deck untuk menghasilkan air tawar. Umumnya metode ini banyak digunakan pada kapal penumpang karan kebutuhan akan memproduksi air tawar sagat besar.

Bagian utama dari Fresh water generator

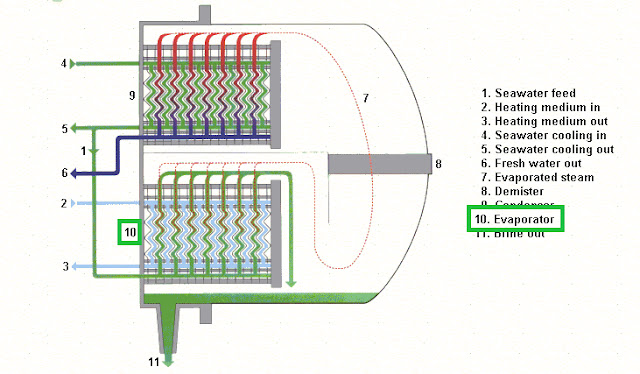

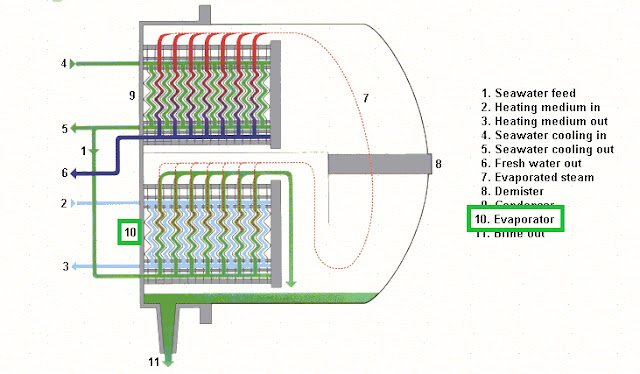

Bagian utama dari Fresh water generator di kapal yaitu terdiri dari body silinder besar dengan dua kompartemen. Salah satu kompartemennya adalah kondensor dan yang lainnya adalah evaporator. Fresh water generator sendiri juga memerlukan seorang yang memang sudah berpendidikan dalm penggunaan atau telah mengikuti pelatian terlebih dahulu.

1. Evaporator

evaporator terletak didalam pesawat Fresh Water Generator bagian bawah dan

mempunyai bentuk pipa kecil dimana media pemanas yaitu steam dan air

tawar pendingin mesin induk berada didalam pipa dan air laut sebagai

media yang akan dipanaskan berada diluar pipa.

|

| Evaporator |

2. Deflector

Alat

ini terletak diatas Evaporator yang berfungsi untuk menahan

percikan-percikan air laut yang mendidih sehingga percikan tersebut

tidak ikut bersama uap.

|

| Deflector |

3. Condensor

Terletak

diatas Deflector, bentuknya seperti cooler yaitu pipa-pipa kecil

(spiral) yang didalamnya mengalir air laut yang berfungsi mengubah uap

menjadi titik air sehingga menghasilkan air distilasi.

|

| Condensor |

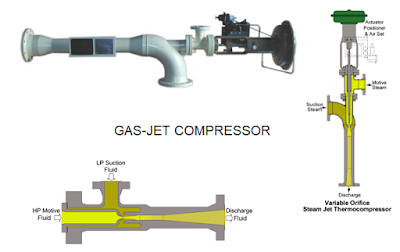

4. Air Ejector

Mempunyai

bentuk seperti kerucut yang berfungsi menghisap udara yang berada dalam

ruang pemanas dan didalam ruang pengembunan untuk divacumkam sehingga

terjadi hampa udara.

5. Ejector Pump

Berada

diluar pesawat Fresh Water Generator, alat ini berfungsi untuk

memompakan air laut sebagai keperluan dari Ejector udara digunakan untuk

proses kavacuman dan mengisap air laut untuk diubah/produksi menjadi

air tawar.

|

| ejector pump |

6. Distillate Pump

Berfungsi untuk

menghisap air distillate atau air sulingan yang sudah jadi dari

Condensor kemudian dipompakan ke tangki-tangki penampungan air tawar.

Prinsip Kerja Fresh Water Generator (FWG) Distiller di Kapal

1.Pemindahan Panas

Panas

akan mengalir dari bagian cairan yang bersuhu tinggi ke cairan yang

bersuhu rendah, besarnya pemindahan panas tergantung dari:

- Perbedaan suhu antara bahan yang memberi dan bahan yang menerima panas.

- Luas permukaan dimana panas mengalir.

- Koefisien penghantar panas dari bahan-bahan yang dilalui panas.

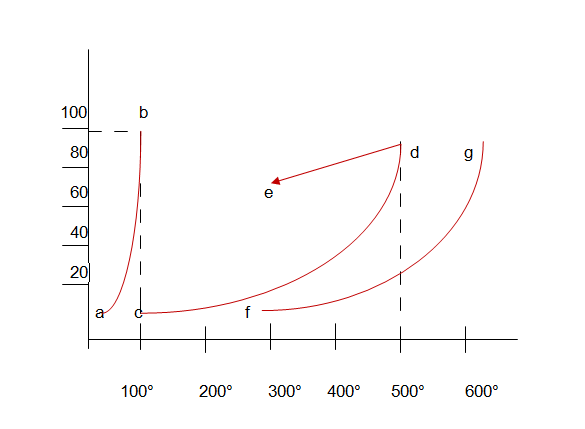

2.Penguapan dan Pengembunan

Bila

panas diberikan pada cairan dan terus ditambahkan maka suhu cairan akan

naik hingga suatu titik yang disebut titik didih dan bila sudah

mencapai titik tersebut masih diberikan panas maka cairan akan mendidih

dan menguap. Apabila kemudian uap tersebut dikumpulkan dan diberi

pendingin akan terjadi penyerapan panas dari uap ke bahan pendingin

dalam suatu proses pengembunan, uap akan kembali menjadi wujud cair.

3. Pengaruh Tekanan terhadap suhu titik didih

Pada

tekanan udara 1 atmosftr air akan mendidih pada suhu 100° C, bila

tekanan naik maka suhu titik didihnya juga naik, demikian juga

sebaliknya. Air pendingin motor induk yang masih tinggi suhunya

dimamfaatkan sebagai pemanas pada Evaporator, karena pada ruangan ini

tekanan dikurangi dengan suhu 60° C air akan mendidih maka terjadilah

pembentukan uap dan mengalir ke kondensor.

Pada saat terjadinya

penguapan akan mengakibatkan kenaikan kadar garam pada sisa air laut

yang tidak sempat menguap dalam Evaporator yang disebut gas brein dan

untuk menjaga terjaminnya batas-batas keadaan kadar garam Evaporator

dilengkapi dengan ejector brein untuk membuang kenaikan brein tersebut

sedangkan kondensat yang terjadi dalam kondensor oleh pompa kondensat

dialirkan ke tangki air tawar.

Proses menjalankan Fresh Water Generator (FWG) di Kapal

Pesawat ini dijalankan

pada saat kapal full away, sebab pada saat olah gerak temperatur air

pendingin mesin induk dan steam selalu berubah-ubah. Adapun proses

menjalankan sebagai berikut:

- Buka kran tekan dari ejector pump, Buka kran isap dari ejector pump, Buka kran supply air laut Jalankan ejector pump

- Bila Fresh Water Generator telah mencapai vacuum

- Buka kran masuk feed water (air laut) Buka kran keluar untuk pemanas (air tawar) Buka kran masuk untuk pemanas (air tawar)

- Buka kran air laut keluar kondensor Buka kran air laut masuk kondensor

- Biarkan beberapa saat untuk memproduksi, setelah itu

- Jalankan pompa distillate plant Buka kran cerat (jangan dibuka penuh)

- Hidupkan salinity meter / alarm Putar perlahan-lahan indicator, air garam menuju batas maximun 2 ppm Bila terjadi alarm turunkan indicator sampai lampu alarm mati dan lakukan untuk mencapai harga air garam 2 ppm Bila sudah mencapai 2 ppm, tutup kran distillate pump Catat angka yang tertera diflow meter air dan catat pula waktunya pada saat itu

- Selesai

Kegiatan setelah Fresh Water Generator beroperasi

Yang perlu diperhatikan dalam memeriksa keadaan pesawat fresh water generator pada saat beroperasi adalah:

- Manometer tekanan pada pompa ejector

- Temperatur inlet dan outlet water heatmg/pemanas

- Temperatur inlet dan outlet air laut pada kondensor

- Manometer tekanan pada pompa distilasi

- Kadar garam pada salino meter

- Kapasitas air tawar yang diproduksi yaitu pada flow meter dan tangki air minum

- Kebocoran-kebocoran pada pompa

- Penambahan zat kimia maxi vap (300 ml) pada aliran air laut yang menuju keevaporator agar proses penguapan mencapai maksimal

Proses Menghentikan Fresh Water Generator (FWG) di Kapal

- Tutup kran sebelum flow meter catat angka yang tertera pada saat itu Matikan pompa distillate plant

- Tutup kran pemanas masuk dan keluar evaporator

- Tutup kran pendingin masuk dan keluar kondensor

- Tutup kran supply air laut

- Matikan pompa ejector

- Tutup kran isap dan tekan air laut

- Selesai

Keterangan: Pesawat ini dihentikan pada saat setengah jam lagi kapal akan olah gerak (stand by)

Pemeliharaan yang harus dilakukan pada bagian-bagian antara lain:

1. Evaporator

Setiap

6 bulan sekali bagian dari pipa-pipa pemanas harus diperiksa dan

dibersihkan dari kerak-kerak atau karat yang menempel melalui metode

kimia.

2. Kondensor

Setiap 6 bulan

sekali penutup kondensor dibuka dan pipa-pipa pendinginnya diperiksa

dari kemungkinan pembentukan kerak-kerak serta dibersihkan.

3. Ejector

Setiap

6 bulan sekali nozzle dan diffuse (penyembur) dilepas dan diperiksa

dari kemungkinan kerusakan, bila tersumbat dari kotoran supaya

dibersihkan dan bila terjadi kerusakan segera diadakan perbaikan.

4. Strainer

Setiap 5 bulan sekali saringan dan pipa air pendingin dilepas dan dibersihka dengan air bertekanan

5. Distillate Pump

- Gland packing Setiap 3 bulan sekali diperiksa kondisi packing dari kebocoran bila pompa dijalankan kalau perlu diadakan perbaikan.

- Setahunsekali diadakan pemeriksaan komponen-komponen pompa dari

kerusakan dan korosi yaitu pada bagian imfeller, casing ring, shaft.

6. Menurunnya produksi Fresh Water Generator

- Terdapat kerak-kerak dibagian luar pipa evaporator Untuk menghilangkan dan menghancurkan kerak-kerak pada pipa-pipa dapat dilakukan dua metode yaitu: Metode biasa (physical methode) meliputi: Penyemprotan air atau angin dengan bertekanan pada pipa. Menggunakan sikat atau menyekrap kerak. Metode Kimia (chemical methode) pada

methode pembersihan ini mempergunakan bahan chemical Achid powder dari

Naleet yang dicampur dengan air tawar dengan perbandingan 1:10 atau 10%

chemical dari jumlah larutannya. Larutan kimia ini dituang dalam

evaporator melalui lubang sigh glass sampai pipa-pipanya terendam. Waktu

yang ditentukan untuk pembersihan tergantung pada ketebalan kerak.

- Terjadinya Over Load pada Motor Hal ini disebabkan oleh: Bearing kelebihan panas, karena hubungan pada center motor dengan pompa tidak terpusat sehingga harus dilepas dan diganti. Gland packing terlalu kencang dan poros sulit berputar, maka gland packing hams dilonggarkan dan diganti. Terdapat udara dalam system Hal ini disebabkan oleh: Kebocoran pada pipa hisap dan harus diganti atau diperbaiki dengan cara cara dilas. Gland packing pompa terlalu longgar sehingga harus diatur atau dikencangkan

Gangguan yang timbul pada bagian-bagian Fresh Water Generator

Terjadinya penyempitan aliran dalam ejector

Ejector merupakan pesawat yang dipergunakan untuk memindahkan udara atau gas-gas yang tidak dapat dikondensasikan dari tempat vacuum. Dimana air yang tertekan dialirkan melalui sebuah nozzle yang ada dalam ejector dan mengakibatkan air yang keluar dari nozzle mempunyai kecepatan besar sehingga udara serta gas-gas yang tidak dapat dikondensasikan dari tempat vacuum dalam semburan air yang berkecepatan tinggi, air yang digunakan disini adalah air laut dimana air laut itu masih mengandung kotoran-kotoran yang terhisap oleh pompa sehingga bila dibiarkan secara terus-menerus akan mempersempit atiran pada ejector, ini jelas berpengaruh terhadap kevacuman didalam ruang. Ejector akan bekerja pada saat tekanan airnya tinggi, maka dengan rendahnya tekanan air yang masuk pada ejector sangat mempengaruhi produksi air tawar. Untuk mengatasi hal ini, sebaiknya ejector dilepas dan direndam dalam larutan kimia untuk beberapa saat lamanya, dan bilas dengan air tawar lalu bersihkan sisa-sisa kotoran pada ejector tersebut.

Pengaruh Pompa Ejector

Produksi air tawar yang menurun dapat juga diakibatkan oleh pompa ejector, ini disebabkan oleh tekanan pompa ejector yang turun, maka kecepatan air yang dialirkan berkurang, dalam usahanya menghisap udara ke evaporator dan kondensor akan berkurang sehingga pelaksanaan pemakuman tidak dapat dicapai dengan baik. Beberapa hal yang sering terjadi yaitu kebocoran remis packing sehingga memertukan penggantia dengan yang baru serta pembersihan saringan air laut.

Kebocoran / kotornya kondensor

Kondensor adalah alat untuk mengubah bentuk uap menjadi bentuk cair (air) dengan proses kondensasi dalam kondensor dengan menggunakan air laut sebagai media pendingin. Pada kondensor ini sering terjadi atau timbul kotoran yang diakibatkan oleh air laut itu sendiri yang dapat menimbulkan kerak-kerak pada saluran kondensor sehingga dapat menghambat proses kondensasi, bila dibiarkan terus-menerus dapat menimbulkan kebocoran. Untuk mengatasi hal tersebut sebaiknya dilaksanakan pembersihan setiap 6 bulan sekali kalau perlu dilaksanakan penggantia zink.

Turunnya Suhu Air Pendingin Motor Induk

Yang penting dalam proses penguapan air yaitu tekanan dan temperatur. Untuk proses penguapan air akan lebih cepat apabila tekanan diturunkan dan temperatur panas dunaikkan. Untuk mengatasi turunnya suhu air pendingin motor induk yang masuk ke evaporator dapat dilaksanakan dengan mengatur pembukaan kran masuk maupun keluar pada evaporator sampai penghasilan air tawar yang terlihat pada gelas duga sudah normal. Tapi secara hati-hati sebab dapat berpengaruh terhadap air pendingin yang masuk kedalam motor induk.pada saat olah gerak distillate harus dimatikan karena air pendingin motor induk suhunya berubah-ubah sehingga uap yang terbentukpun tidak sempurna.

Menurunnya produksi Fresh Water Generator

Penyebab menurunnya produksi air tawar diketahui oleh tergangunya system antara lain;

- Terdapat kerak-kerak dibagian luar pipa evaporator sehingga penyerahan panas tidak sempuma Pada pipa-pipa pemanas sering sekali terjadi pembentukan kerak-kerak yang terjadi diiuar pipa yaitu pada sisi air laut, air laut akan mendidih dan menguap diiuar sisi air pemanas dan mengakibatkan air laut banyak yang menempel pada pipa-pipa tersebut lama-kelamaan akan timbul kerak-kerak dibagian luar pipa dan akan menyebabkan berkurangnya kemampuan evaporator untuk menghasilkan uap.

- Terjadinya Over Load Terjadinya over load pada motor sehngga motor berhenti bekerja akibat beban berlebihan sehingga kegiatan supply air laut terhenti.

- Terdapat Udara dalam Sistem Udara masuk pada bagian hisap pompa sehingga dapat menghambat sirkulasi air akibat adanya udara sebagai penghalang.